2016年的一次講課機(jī)會(huì)����,筆者順便在沃爾沃建筑設(shè)備公司調(diào)研、了解其精益管理的運(yùn)作模式����,這家全球跨國(guó)公司的諸多做法值得稱(chēng)頌。

沃爾沃建筑設(shè)備公司作為沃爾沃集團(tuán)成員之一�,是全球知名的建筑設(shè)備制造商。主要生產(chǎn)不同型號(hào)的挖掘機(jī)����,輪式裝載機(jī)��,自行式平地機(jī)�,鉸接式卡車(chē)等產(chǎn)品����。

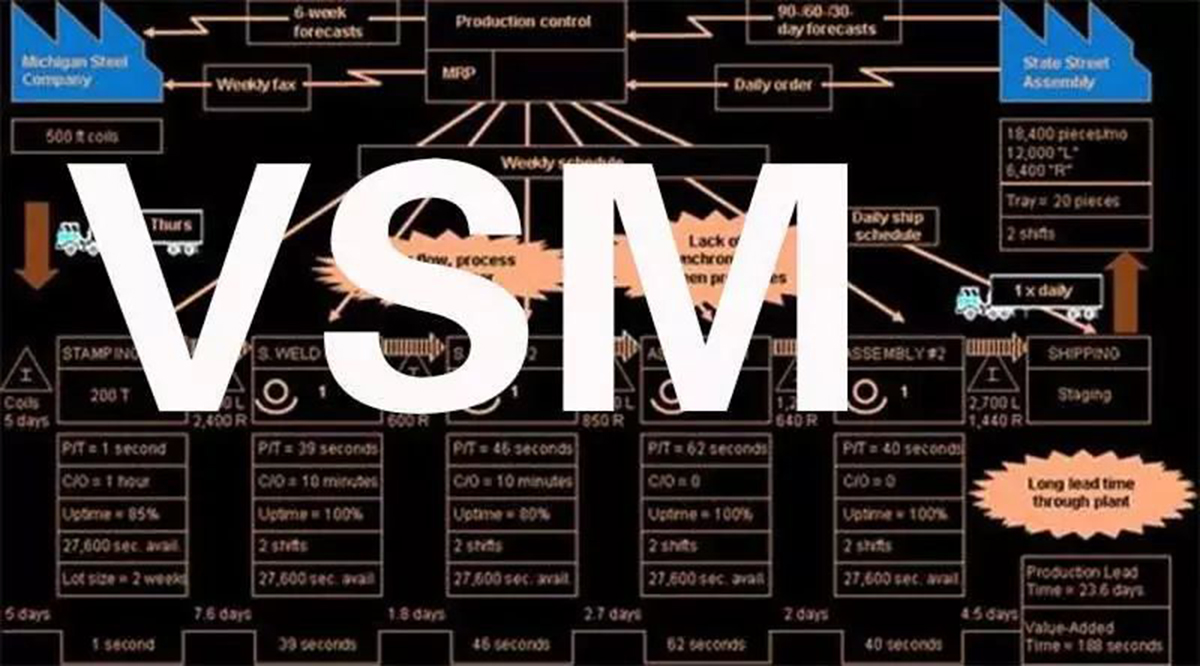

沃爾沃集團(tuán)每年對(duì)全球下屬企業(yè)進(jìn)行精益運(yùn)行評(píng)價(jià),以促進(jìn)全球沃爾沃精益管理水平的持續(xù)提升����。如何運(yùn)用精益管理提效降本��?沃爾沃十分重視VSM價(jià)值流����,在每個(gè)車(chē)間的價(jià)值流圖上,均有月平均資金占有指標(biāo)���、VA指標(biāo)、平均交貨期指標(biāo)的改善要求��,且對(duì)浪費(fèi)與損失有1.0到5.0的評(píng)價(jià)標(biāo)準(zhǔn)��,分別為:1.0初步實(shí)施,2.0系統(tǒng)開(kāi)展�,3.0改進(jìn)提高,4.0行業(yè)領(lǐng)先��,5.0世界一流�,并要求各個(gè)工廠各個(gè)車(chē)間在規(guī)定期限內(nèi)達(dá)到規(guī)定的級(jí)別��。

VSM價(jià)值流是精益管理十分重要的工具之一��,實(shí)施精益管理的企業(yè)大多會(huì)使用到這一個(gè)工具進(jìn)行流程的系統(tǒng)改善�����,但像沃爾沃一樣把VSM改善確定到資金占用并分等級(jí)分階段考核VSM改善成果的企業(yè)卻并不多��。

為了降低人力資源成本�,沃爾沃在各班組開(kāi)展標(biāo)準(zhǔn)作業(yè)評(píng)審�,各班組均建立了規(guī)范的標(biāo)準(zhǔn)作業(yè)執(zhí)行標(biāo)準(zhǔn)和標(biāo)準(zhǔn)作業(yè)檢查表����,通過(guò)3-3-3訓(xùn)練提升員工標(biāo)準(zhǔn)化作業(yè)與柔性化作業(yè)的能力,各班組制定了標(biāo)準(zhǔn)作業(yè)整體符合率的提升方案�,明確了各班組標(biāo)準(zhǔn)作業(yè)在規(guī)定時(shí)間內(nèi)的提升率。

沃爾沃標(biāo)準(zhǔn)作業(yè)符合率分為通用符合率�����、步驟符合率����、時(shí)間符合率三個(gè)方面����,用來(lái)考核員工的效率與質(zhì)量。

人機(jī)工程實(shí)施�����,是沃爾沃生產(chǎn)降本增效的重要實(shí)踐�����,人機(jī)工程分為三大部分:人機(jī)作業(yè)分析(方法合理��、配合協(xié)調(diào)�����、效率提升),聯(lián)合作業(yè)分析(流程分析�、去除3M�、提升增值時(shí)間),雙手作業(yè)分析(動(dòng)作經(jīng)濟(jì)����、動(dòng)作規(guī)范、動(dòng)作改善)����,通過(guò)人機(jī)工程�,沃爾沃提出了勞動(dòng)強(qiáng)度降低70%,員工輕松工作����,快樂(lè)生活的目標(biāo)。

在沃爾沃各個(gè)班組��,筆者看到了張貼每日《班組盈虧表》的目視看板�����,存貨成本��,變動(dòng)成本,質(zhì)量損失��,效率損失均被記錄于盈虧表上�����,盈虧表旁是《每月成本改善排行榜》��,上面張貼著員工降本改善的項(xiàng)目和金額�����,精益推進(jìn)負(fù)責(zé)人告訴筆者��,在各個(gè)班組��,降本增效已經(jīng)成為員工的一種工作習(xí)慣。

為了減少各種損失成本����,沃爾沃高度重視防呆改造,車(chē)間張貼的防呆改造金字塔看板上顯示防呆改善分為3個(gè)等級(jí):1級(jí)為防錯(cuò)(缺陷預(yù)防設(shè)施)�����,2級(jí)為防錯(cuò)+警示,3級(jí)為自動(dòng)停止�����,并看到防呆區(qū)域圖上標(biāo)注的防呆改善進(jìn)度和員工們開(kāi)展的防呆改善案例��。

通過(guò)精益管理的系統(tǒng)實(shí)施�����,沃爾沃裝載機(jī)平均生產(chǎn)周期縮短至5.07天����,VA比率提升到48%,月平均資金占用成本也顯著下降�。

沃爾沃精益負(fù)責(zé)人告訴筆者,實(shí)施精益管理����,均衡化生產(chǎn)與員工柔性化作業(yè)非常關(guān)鍵,如果公司整體產(chǎn)銷(xiāo)計(jì)劃不均衡��,生產(chǎn)部門(mén)要不沒(méi)有活干��,要不干不過(guò)來(lái)��,再加上車(chē)間的生產(chǎn)計(jì)劃沒(méi)有實(shí)施均衡排產(chǎn),產(chǎn)品差異大�,線平衡率低��,造成大量的人員和效率損失�����,那么���,成本就無(wú)法得到控制。

如何做好均衡生產(chǎn)的數(shù)量均衡和品種均衡,如何建立均衡生產(chǎn)管理指標(biāo)�,沃爾沃精益負(fù)責(zé)人也著重向筆者介紹了他們的經(jīng)驗(yàn)。

在沃爾沃各個(gè)車(chē)間各個(gè)班組����,均有員工柔性化作業(yè)展示看板�,可以清晰看到員工多技能達(dá)標(biāo)率和3-3-3多技能訓(xùn)練計(jì)劃�����。怎么高效開(kāi)展好3-3-3訓(xùn)練��?3-3-3的定義是同一生產(chǎn)線��,3個(gè)人會(huì)1個(gè)工程�����,1個(gè)人會(huì)3個(gè)工程��,3個(gè)人會(huì)3個(gè)工程��,通過(guò)對(duì)員工開(kāi)展柔性化訓(xùn)練����,以應(yīng)對(duì)多品種少批量生產(chǎn)和產(chǎn)銷(xiāo)淡旺季的不均衡,以達(dá)到最大限度的降低用工量��,削減人工成本。

精益改善�����,被動(dòng)改善不如參與改善�,參與改善不如主動(dòng)改善,主動(dòng)改善不如主導(dǎo)改善���。精益成熟的標(biāo)志就是---精益已經(jīng)化育成員工和管理者的日常工作職責(zé)���,成為他們每天必須要做的事情,而不是說(shuō)我們正在做“精益”����。精益的最高境界就是大家都做了精益的事情,而大家卻沒(méi)提到“精益”這個(gè)名詞��,在沃爾沃�����,員工們天天做著“精益改善”�,卻看不到精益的口號(hào)和宣傳�����,這恰恰是精益的最上乘境界……

姜上泉,近20年來(lái)成功為155家全球企業(yè)500強(qiáng)��、中國(guó)企業(yè)500強(qiáng)和大型上市公司進(jìn)行培訓(xùn)與輔導(dǎo)��,曾受邀為北京大學(xué)���、清華大學(xué)���、中山大學(xué)、上海交通大學(xué)等多所著名大學(xué)授課�。

近20年來(lái)其擁有獨(dú)立知識(shí)產(chǎn)權(quán)的培訓(xùn)、咨詢(xún)產(chǎn)品貫通企業(yè)經(jīng)營(yíng)管理的各個(gè)階層����,高層通過(guò)《利潤(rùn)空間—降本增效系統(tǒng)》學(xué)經(jīng)營(yíng)、做規(guī)劃����;中層通過(guò)《業(yè)績(jī)突破—精益管理系統(tǒng)》學(xué)管理、做改善�����;基層通過(guò)《夯實(shí)基礎(chǔ)—卓越班組系統(tǒng)》學(xué)執(zhí)行、做典范�����。

說(shuō)明:姜上泉導(dǎo)師原創(chuàng)文章���,引用與轉(zhuǎn)載請(qǐng)注明出處和作者����。

全國(guó)統(tǒng)一咨詢(xún)熱線: 0755-29629848

全國(guó)統(tǒng)一咨詢(xún)熱線: 0755-29629848

當(dāng)前位置: 新聞資訊 > 精品文庫(kù)

當(dāng)前位置: 新聞資訊 > 精品文庫(kù)