導(dǎo)讀:和稍微有些資歷的生產(chǎn)管理人員談七大浪費(fèi),他們會(huì)覺得你“低端”與“腦殘”�。七大浪費(fèi),我們很早就知道了�。于是,便看到企業(yè)內(nèi)到處都是“知道了”的南郭先生�,現(xiàn)場(chǎng)也到處都是七大浪費(fèi)。

豐田生產(chǎn)方式創(chuàng)始人大野耐一曾經(jīng)說過:“沒有比完全意識(shí)不到問題的人更有問題”�。員工的問題意識(shí)有多強(qiáng),企業(yè)的改善就能做多大�。

我們先由一個(gè)故事開始我們的話題。

一批中國(guó)培訓(xùn)專家去德國(guó)交流學(xué)習(xí)時(shí)�,德國(guó)培訓(xùn)專家說:“你們中國(guó)人很聰明”。中國(guó)培訓(xùn)專家聽完后很得意�。

德國(guó)培訓(xùn)專家接著說:“你們中國(guó)人做培訓(xùn),一場(chǎng)本來要花10個(gè)小時(shí)學(xué)完的課程�,你們1小時(shí)就學(xué)完了,由于學(xué)得似懂非懂�,實(shí)踐時(shí)問題頻發(fā),又花上10個(gè)小時(shí)甚至更長(zhǎng)的時(shí)間來分析與解決問題�。而我們德國(guó)人做培訓(xùn),10個(gè)小時(shí)的課程就扎扎實(shí)實(shí)學(xué)習(xí)10個(gè)小時(shí)�,操作時(shí)基本上就能一次做到位”�。

中國(guó)培訓(xùn)專家聽完后啞然�。

我們談的七大浪費(fèi),絕不是1個(gè)小時(shí)或10個(gè)小時(shí)能完全說清楚的�,今天,我們僅從“了解七大浪費(fèi)�、尋找七大浪費(fèi)、改善七大浪費(fèi)”這三點(diǎn)進(jìn)行簡(jiǎn)要的闡述�。

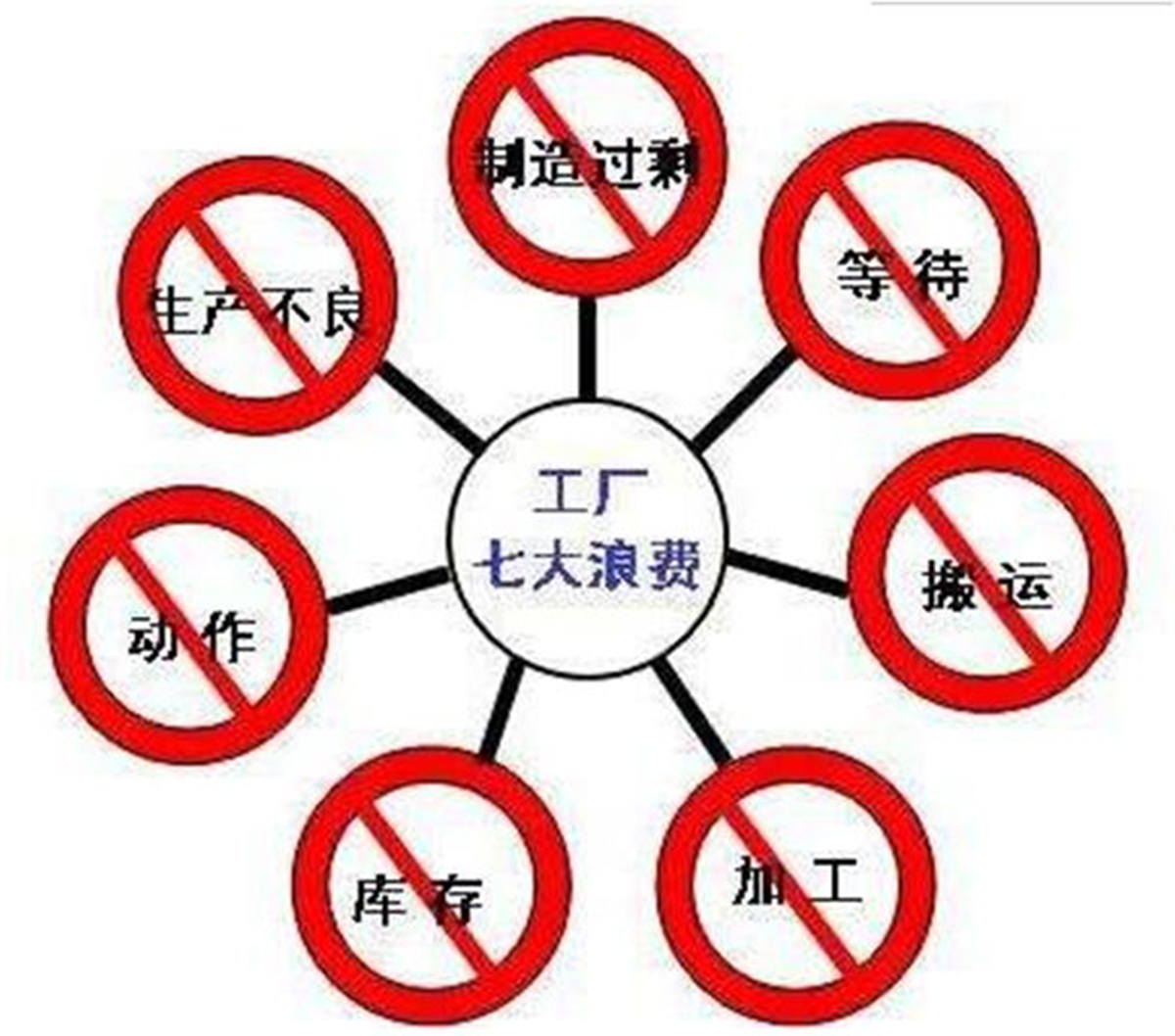

一.了解七大浪費(fèi)

我們有些企業(yè)的生產(chǎn)管理人員覺得“七大浪費(fèi)”是陳詞濫調(diào),甚至對(duì)此不屑一顧�,但是,我們要思考的問題是生產(chǎn)管理不改善七大浪費(fèi)我們還能夠改善什么呢�?

理解和識(shí)別浪費(fèi)是消除或者減少浪費(fèi)的第一步,只有了解了浪費(fèi)�,才能夠去改善。

七大浪費(fèi)中�,最大的是“過早與過量生產(chǎn)的浪費(fèi)”,為什么是“最大”�?因?yàn)樗鼤?huì)產(chǎn)生新的浪費(fèi),如庫(kù)存的浪費(fèi)和搬運(yùn)的浪費(fèi)�;最惡的是“庫(kù)存的浪費(fèi)”�,庫(kù)存會(huì)使資產(chǎn)貶值�,是企業(yè)綜合管理能力乏力的體現(xiàn)�;最長(zhǎng)的是“搬運(yùn)的浪費(fèi)”�,受布局的影響,改善需要花費(fèi)較長(zhǎng)的時(shí)間�;最顯的是“等待的浪費(fèi)”,員工們眼睛都能看到卻不進(jìn)行改善�,把異常變?yōu)檎#?/span>最多的是“動(dòng)作的浪費(fèi)”,企業(yè)里任何地方都存在著這種浪費(fèi)�;最深的是“加工的浪費(fèi)”,質(zhì)量標(biāo)準(zhǔn)過高導(dǎo)致過分精確的加工�,作業(yè)程序過多造成多余的加工;最劣的是“不良品的浪費(fèi)”�,犯了最低級(jí)的錯(cuò)誤做出殘次品,將金錢直接丟進(jìn)了垃圾桶�。

豐田公司提出七大浪費(fèi)后,后來又提出了第八大浪費(fèi)�,豐田公司認(rèn)為:“員工的創(chuàng)新和改善是最有價(jià)值的資產(chǎn),不懂得利用員工的腦力資源為最大的浪費(fèi)”。

不管是七大浪費(fèi)還是八大浪費(fèi)�,在流程型生產(chǎn)企業(yè)和加工裝配型制造企業(yè)都存在,只是各種浪費(fèi)在不同生產(chǎn)特點(diǎn)的企業(yè)的強(qiáng)弱會(huì)有所不同�,了解自己企業(yè)的主要浪費(fèi)是哪些并針對(duì)性予以改善是我們生產(chǎn)降本增效持續(xù)努力的方向。

二.尋找七大浪費(fèi)

日本著名經(jīng)濟(jì)學(xué)家藤本隆宏曾經(jīng)這樣評(píng)價(jià)豐田生產(chǎn)方式的強(qiáng)處:“因?yàn)榉磸?fù)發(fā)現(xiàn)問題和解決問題�,所以沒有了問題反而感到不安,于是大家竭盡全力搜尋問題�,數(shù)萬(wàn)名的職員,處在中毒上癮一般搜尋和解決問題的狀態(tài)�,這就是豐田生產(chǎn)模式的真正過人之處”。

而豐田生產(chǎn)方式創(chuàng)始人大野耐一則這樣說道:“判斷一家企業(yè)的管理水平�,通常管理者談話的前5分鐘內(nèi)就談到改善,前10分鐘內(nèi)就談到現(xiàn)場(chǎng)�,則可論定這是一家好公司”。大野耐一同時(shí)又說:“剔除浪費(fèi)并不難�,難的是如何發(fā)現(xiàn)浪費(fèi)”。

然而�,我們很多企業(yè)的管理人員和員工為什么不能夠盡早的發(fā)現(xiàn)浪費(fèi)和改善浪費(fèi)?甚至于對(duì)浪費(fèi)視而不見�,歸根結(jié)底主要原因有三點(diǎn):

1.對(duì)浪費(fèi)無(wú)動(dòng)于衷

記得有一次和一家企業(yè)的總經(jīng)理一起到生產(chǎn)現(xiàn)場(chǎng),總經(jīng)理生氣地質(zhì)問生產(chǎn)經(jīng)理:“為什么我每次到生產(chǎn)現(xiàn)場(chǎng)都能發(fā)現(xiàn)這么多浪費(fèi)�,你為什么就發(fā)現(xiàn)不了?”生產(chǎn)經(jīng)理當(dāng)即回答道:“總經(jīng)理�,您能發(fā)現(xiàn)浪費(fèi),是因?yàn)槟綍r(shí)很少下現(xiàn)場(chǎng)”�。這句話差些當(dāng)場(chǎng)就把總經(jīng)理給氣暈�,生產(chǎn)經(jīng)理的言下之意就是我發(fā)現(xiàn)不了浪費(fèi)�,是因?yàn)樘焯煸诂F(xiàn)場(chǎng)�,麻木了和習(xí)以為常了。

如果你不能發(fā)現(xiàn)問題�,你就是最大的問題。對(duì)浪費(fèi)和問題麻木不仁和視而不見的管理者�,要么是能力不足,要么是態(tài)度不正�,他們才是企業(yè)“最貴”的浪費(fèi)。

2.害怕暴露出浪費(fèi)

一次咨詢項(xiàng)目月度總結(jié)會(huì)上�,車間主任正在匯報(bào)如何發(fā)現(xiàn)和改善生產(chǎn)過程中的浪費(fèi),在場(chǎng)的董事長(zhǎng)聽了打斷匯報(bào)很不高興地說:“你們今天才發(fā)現(xiàn)和改善這些浪費(fèi)�,前些年你們干什么去了?”

董事長(zhǎng)的這一句話�,就等于扼殺了員工們今后的創(chuàng)新改善意愿,既然改善浪費(fèi)會(huì)遭到責(zé)罵�,不改善反而平安無(wú)事,那么�,員工們?yōu)槭裁匆纳颇兀?/span>

不少企業(yè)的管理人員害怕暴露問題和浪費(fèi),他們擔(dān)心因此而受到上司的批評(píng)和處罰�,我們企業(yè)的經(jīng)營(yíng)者和管理者應(yīng)該擁有健康的精益思想,那就是“多鼓勵(lì)�,少批評(píng),用欣賞的眼光看待員工們的每一項(xiàng)改善”�。

3.缺乏改善激勵(lì)機(jī)制

員工們不能有效地發(fā)現(xiàn)浪費(fèi)和改善浪費(fèi),要么是沒能力,要么是沒意愿�,除此之外,沒有其它原因�。能力不足靠訓(xùn)練,意愿不足靠激勵(lì)�。

要提高員工們發(fā)現(xiàn)浪費(fèi)與改善浪費(fèi)的能力,我們就有必要訓(xùn)練管理人員和員工們七大浪費(fèi)�、六大損失以及一些基礎(chǔ)的IE改善知識(shí)。

要提高員工們發(fā)現(xiàn)浪費(fèi)與改善浪費(fèi)的意愿�,我們需要做好五件事情:①.簡(jiǎn)化改善的申報(bào)程序;②.縮短改善獎(jiǎng)勵(lì)的周期�;③.公開改善獎(jiǎng)勵(lì)的儀式;④.改善立項(xiàng)納入干部考核�;⑤.最高層參與改善成果的發(fā)表。

不得不說公司最高層參與改善成果的發(fā)表是改善過程中最好的激勵(lì)�,我曾經(jīng)在全球500強(qiáng)企業(yè)日資住友電工訓(xùn)練期間,看到每個(gè)月的改善成果發(fā)表會(huì)總經(jīng)理都會(huì)親自參加�,而且多年來他都是這樣堅(jiān)持做的;我詢問他們的一些管理人員�,總經(jīng)理能聽懂中文嗎?他們說不完全能聽得懂�����,但總經(jīng)理就是這樣靜靜地坐著�����、看著、聽著�����,而且每次他都會(huì)來�����。記住�����,支持不是停留在口頭上�����,更重要的是在行動(dòng)上�����?����?偨?jīng)理關(guān)注的重點(diǎn)在哪里�����,改善的績(jī)效就在哪里�����。

現(xiàn)在�����,我們明白了員工們?yōu)槭裁床荒軌虮M早的發(fā)現(xiàn)浪費(fèi)和改善浪費(fèi)的原因�����,那么�����,我們到現(xiàn)場(chǎng)如何快速地發(fā)現(xiàn)和尋找出浪費(fèi)呢�����?最基本的方法就是“三現(xiàn)原則”和“望�����、聞、問�����、切”�����。所謂的“三現(xiàn)原則”就是“到現(xiàn)場(chǎng)�����,看現(xiàn)物�����,了解是否適合現(xiàn)狀”�����;而“望�����、聞�����、問�����、切”則指的是“觀其形�����,聽其言�����,問其痛�����,把其脈”�����。

“望”的重點(diǎn)是到生產(chǎn)現(xiàn)場(chǎng)后�����,看精益的布局是否合理,看流程中是否有斷點(diǎn)�����,看是否形成邊續(xù)流�����,看是否有人員等待和物流停滯�����,還要看在制品庫(kù)存的數(shù)量�����。記住�����,一個(gè)精益的布局流程能在設(shè)計(jì)的源頭上消除很多的浪費(fèi)�����,一個(gè)在制品庫(kù)存量高的現(xiàn)場(chǎng)一定存在著計(jì)劃不均衡和產(chǎn)線不平衡的問題。

“聞”的重點(diǎn)是到生產(chǎn)現(xiàn)場(chǎng)后����,聽前后工位員工們反饋的問題����,聽跨部門員工(如QE、PE����、IPQC等)對(duì)現(xiàn)場(chǎng)的抱怨,聽生產(chǎn)部門主管對(duì)現(xiàn)場(chǎng)的期待����,從與他們的交談中捕捉到浪費(fèi)點(diǎn)和改善的需求。

“問”的重點(diǎn)是到生產(chǎn)現(xiàn)場(chǎng)后����,對(duì)每一個(gè)浪費(fèi)作業(yè)需要反復(fù)提出為什么(WHY),以找出浪費(fèi)最根本的原因����。怎么通過“問”尋找出浪費(fèi)呢?問其Q/C/D/S/M達(dá)成現(xiàn)狀與公司目標(biāo)及競(jìng)爭(zhēng)對(duì)手的差距,問其4M1E各個(gè)環(huán)節(jié)中存在的問題����,問其哪些工序可以實(shí)施ECRSI改善。

“切”的重點(diǎn)是到生產(chǎn)現(xiàn)場(chǎng)后����,調(diào)閱與分析KPI數(shù)據(jù)達(dá)成情況,測(cè)量員工實(shí)際作業(yè)工時(shí)與標(biāo)準(zhǔn)工時(shí)的差異����,觀察設(shè)備運(yùn)行的工藝參數(shù)是否符合標(biāo)準(zhǔn)工藝參數(shù)的要求。

通過“望����、聞、問����、切”����,我們就可以很快的找出現(xiàn)場(chǎng)的各種浪費(fèi),記得松下電器的一位日方總經(jīng)理曾經(jīng)對(duì)我說:“你越是IE專家����,你就越找不出浪費(fèi)����,因?yàn)镮E專家首先想到的是如何去改善����,而不是尋找浪費(fèi)”。

改善浪費(fèi)具有三個(gè)層次:浪費(fèi)找員工����、員工找浪費(fèi)、員工具備改善浪費(fèi)的能力����。我們要改善浪費(fèi),就必須先學(xué)會(huì)發(fā)現(xiàn)浪費(fèi)����,這一點(diǎn)我們切不可本末倒置。

三.改善七大浪費(fèi)

可口可樂公司有一句經(jīng)典語(yǔ)錄:“管理者不改善不創(chuàng)新就是工作失職”����。一流的企業(yè)沒人知道有浪費(fèi),人人改善浪費(fèi)����;二流的企業(yè)有人知道有浪費(fèi)����,有人改善浪費(fèi)����;三流的企業(yè)人人知道有浪費(fèi),沒人改善浪費(fèi)����。

我們習(xí)慣于把生產(chǎn)中的作業(yè)分為3大部分:增值的、不得不做的浪費(fèi)����、無(wú)效的浪費(fèi)。無(wú)效的浪費(fèi)我們要做改善����,增值的作業(yè)我們也要做改善。

消除浪費(fèi)一般有四大步驟:①.了解什么是浪費(fèi)����;②.識(shí)別工序中哪里存在浪費(fèi)����;③.使用合適的工具來消除已經(jīng)識(shí)別的特定浪費(fèi)����;④.實(shí)施持續(xù)改進(jìn)措施并重復(fù)執(zhí)行上述步驟����。

在消除浪費(fèi)的過程中,我們還應(yīng)該遵循“浪費(fèi)改善先宏觀后微觀����,先整體后局部;浪費(fèi)改善大處看布局和流程����,小處看工序和動(dòng)作”的原則實(shí)施改善。

針對(duì)布局和流程這些較大的浪費(fèi)����,我們可以運(yùn)用系統(tǒng)改善的方法進(jìn)行突破,如“VSM����、DMAIC、OPF����、Pull����、Kanban����、均衡生產(chǎn)”等;針對(duì)工序和動(dòng)作這些較小的浪費(fèi)����,我們可以運(yùn)用專業(yè)改善和自主改善的方法進(jìn)行突破,如“QCO����、SMED、PTS����、8D法、A3報(bào)告����、創(chuàng)意功夫等”。

想法是提案����,實(shí)踐是改善。用我們的眼睛去發(fā)現(xiàn)浪費(fèi)����,用我們的雙手去改善浪費(fèi)。燭光般的改善����,可以帶來陽(yáng)光般的成果;精益改善我們既要推崇革命性的大改善����,還要強(qiáng)調(diào)積小改善成大創(chuàng)新的持續(xù)改善。

大野耐一曾經(jīng)這樣說過:“假如企業(yè)的商品售價(jià)中成本占90%����,利潤(rùn)為10%,把利潤(rùn)提高一倍的途徑有兩種:①.銷售額增加一倍����;②.從90%的總成本中剝離出10%的不合理浪費(fèi)”。

減少10%的浪費(fèi)可以實(shí)現(xiàn)利潤(rùn)翻番����,看來����,生產(chǎn)部門要做好降本增效����,最直接的還是消除七大浪費(fèi)。另外����,我們特別告誡企業(yè)的經(jīng)營(yíng)者,除非您企業(yè)已經(jīng)把不增值的活動(dòng)降低到一個(gè)與VA相當(dāng)?shù)钠胶恻c(diǎn)����,否則,不要花錢去投資固定資產(chǎn)����。要不然這種投資失誤,將會(huì)造成企業(yè)巨大的成本浪費(fèi)����。

姜上泉,近20年來成功為155家全球企業(yè)500強(qiáng)����、中國(guó)企業(yè)500強(qiáng)和大型上市公司進(jìn)行培訓(xùn)與輔導(dǎo)����,曾受邀為北京大學(xué)����、清華大學(xué)����、中山大學(xué)、上海交通大學(xué)等多所著名大學(xué)授課����。

近20年來其擁有獨(dú)立知識(shí)產(chǎn)權(quán)的培訓(xùn)、咨詢產(chǎn)品貫通企業(yè)經(jīng)營(yíng)管理的各個(gè)階層����,高層通過《利潤(rùn)空間—降本增效系統(tǒng)》學(xué)經(jīng)營(yíng)、做規(guī)劃����;中層通過《業(yè)績(jī)突破—精益管理系統(tǒng)》學(xué)管理、做改善����;基層通過《夯實(shí)基礎(chǔ)—卓越班組系統(tǒng)》學(xué)執(zhí)行����、做典范����。

說明:姜上泉導(dǎo)師原創(chuàng)文章,引用與轉(zhuǎn)載請(qǐng)注明出處和作者����。

全國(guó)統(tǒng)一咨詢熱線: 0755-29629848

全國(guó)統(tǒng)一咨詢熱線: 0755-29629848

當(dāng)前位置: 新聞資訊 > 精品文庫(kù)

當(dāng)前位置: 新聞資訊 > 精品文庫(kù)